El vidrio de desecho es un tipo de residuo doméstico. Su existencia no solo causa daños e inconvenientes a la producción y la vida de las personas, sino que también contamina el medio ambiente, ocupa terrenos valiosos y aumenta la carga ambiental. Se estima que China produce alrededor de 3,2 millones de toneladas de vidrio de desecho al año, lo que representa aproximadamente el 2% del total de residuos sólidos urbanos. Con el fortalecimiento de la capacidad nacional y la mejora de la calidad de vida de la población, la cantidad total de vidrio de desecho también ha aumentado. En cuanto al reciclaje y la utilización de vidrio de desecho, algunos países desarrollados como el Reino Unido y Estados Unidos han logrado resultados notables. Países europeos y americanos han utilizado con éxito vidrio de desecho en proyectos de construcción, lo que constituye una forma eficaz de reducir grandes cantidades de vidrio de desecho. Dado que no es necesario clasificar todo tipo de vidrio de desecho, no se requiere color. Por ejemplo, el vidrio de desecho se procesa como material de decoración de edificios en Mosaic. Como fabricante de molinos de vidrio de desecho, el molino de vidrio de desecho producido por HCM Machinery proporciona un excelente equipo para el reciclaje de vidrio de desecho. Hoy presentaremos el proceso de producción de vidrio de desecho reciclado en Mosaic.

1. Beneficiación de roca fosfórica: La beneficiación de roca fosfórica es el primer paso en el procesamiento de la roca fosfórica, cuyo objetivo es separar los minerales útiles de las impurezas presentes en la roca fosfórica mediante métodos físicos y químicos. Los métodos de beneficiación más comunes incluyen la separación por gravedad, la flotación y la separación magnética. La separación por gravedad utiliza la diferencia de densidad de los minerales en la mena para la separación, la flotación utiliza la diferencia de flotabilidad de los minerales en la mena para la separación, y la separación magnética utiliza la diferencia magnética de los minerales en la mena para la separación.

2. Trituración y molienda de roca fosfórica: Tras el beneficio, la roca fosfórica requiere trituración y molienda para optimizar la liberación de sus minerales útiles. La trituración se realiza generalmente mediante trituradoras de mandíbula, trituradoras de cono y otros equipos para triturar la roca fosfórica en partículas de tamaño adecuado. La molienda consiste en el uso de grandes molinos para la producción y procesamiento de polvo de fosfato para moler finamente el mineral triturado, de modo que alcance la finura requerida.

3. Lixiviación de roca fosfórica: La lixiviación es un paso clave en el procesamiento de la roca fosfórica, mediante el cual se pueden disolver ingredientes útiles como el fosfato del mineral. Los métodos de lixiviación más comunes incluyen la lixiviación ácida, la lixiviación alcalina y la lixiviación oxidativa. La lixiviación ácida utiliza una solución ácida para disolver el fosfato, la lixiviación alcalina utiliza una solución alcalina para disolverlo, y la lixiviación oxidativa utiliza un agente oxidante para disolverlo.

4. Precipitación y filtración de minerales de fosfato: Tras la lixiviación, la solución de componentes útiles, como el fosfato, debe precipitarse y filtrarse para separar los productos sólidos de fosfato. La precipitación consiste en el uso de un agente precipitante para convertir el componente de fosfato de la solución en un precipitado sólido, y la filtración consiste en la separación del sedimento de la solución mediante un equipo de filtración.

5. Secado y sinterización de la roca fosfórica: Tras la filtración del sedimento, es necesario secarlo y sinterizarlo para obtener el producto de fosfato final. El secado consiste en utilizar equipos de secado para evaporar el agua del sedimento, y la sinterización consiste en secar el sedimento a alta temperatura para formar partículas densas de fosfato.

6. Tratamiento de relaves de mineral de fosfato: El proceso de procesamiento de mineral de fosfato produce cierta cantidad de relaves, los cuales contienen minerales no extraídos e impurezas. Para reducir la contaminación ambiental y el desperdicio de recursos, es necesario tratarlos. Los métodos comunes de tratamiento de relaves incluyen el apilamiento, el reciclaje y el aprovechamiento integral de relaves.

El proceso de producción de mosaico de vidrio reciclado de vidrio de desecho: el método de sinterización y el método de fusión se utilizan generalmente, y el método de producción del método de sinterización y el mosaico cerámico son básicamente los mismos. El proceso de producción principal es moler finamente el vidrio de desecho a través del molino de vidrio de desecho para cumplir con los requisitos de finura del polvo de vidrio, y luego agregar una cierta cantidad de agente pegajoso (lata inorgánica u orgánica) y agente colorante o agente decolorante, con el mezclador para mezclarlo en un compuesto uniforme. La mezcla se prensa en varias formas geométricas mediante el método de prensado en seco, y el cuerpo seco se envía al horno de rodillos, horno de placa de empuje y horno de túnel con una temperatura de 800-900 grados Celsius para la sinterización. Generalmente, permanece en la zona de temperatura de sinterización durante 1,5-2,5 horas. Los productos de enfriamiento fuera del horno para inspección, colocación, secado, inspección, embalaje, almacenamiento o fábrica, los productos no calificados se reciclan. El método de fundición se basa en el vidrio de desecho (con una cantidad de personas del 25-60%) como materia prima principal. Se añade una cierta cantidad de arena de sílice, feldespato, piedra caliza, carbonato sódico, emulsión y colorante mediante un mecanismo de molienda hasta obtener un polvo uniforme. Posteriormente, se introduce en el horno de fundición de alta temperatura (temperatura de fusión: 1400-1500 °C) para fundirlo y obtener un líquido vítreo uniforme. El líquido vítreo fluye hacia la calandria y se prensa en un bloque de vidrio de tamaño y forma determinados, que se envía al horno de recocido. Los productos recocidos se pueden almacenar o entregar tras su inspección, colocación y embalaje.

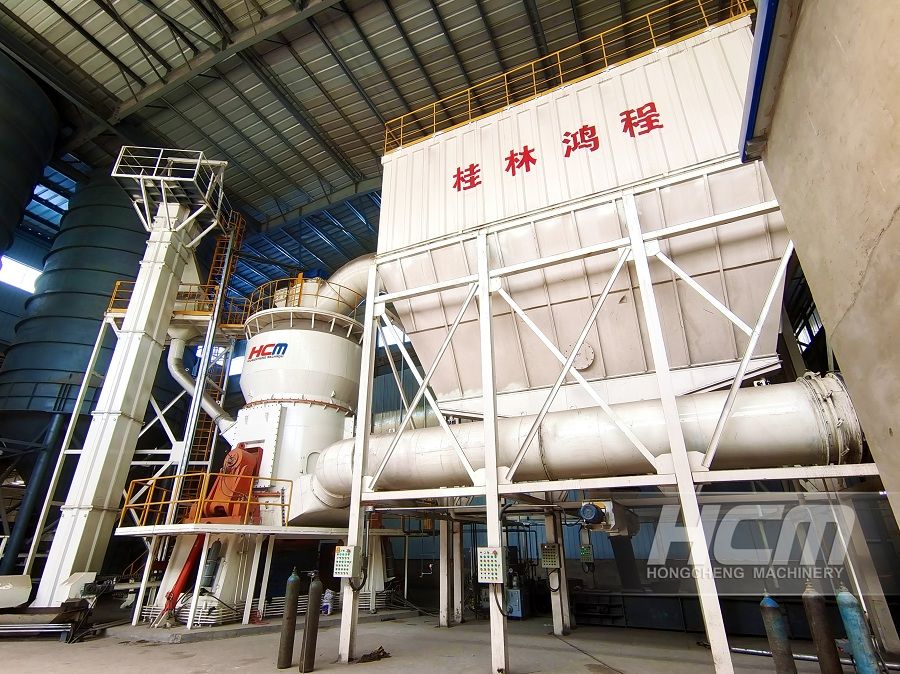

Reciclaje de vidrio residual. Los mosaicos de vidrio se basan en la molienda de vidrio residual para obtener polvo de vidrio. El molino de vidrio residual es un equipo de producción para procesar polvo de vidrio. El molino de vidrio residual producido por...Maquinaria HCM has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

Hora de publicación: 08-ene-2024